工場には、20トンの大豆を積んだ大型トラックが一日最大10台も到着します。

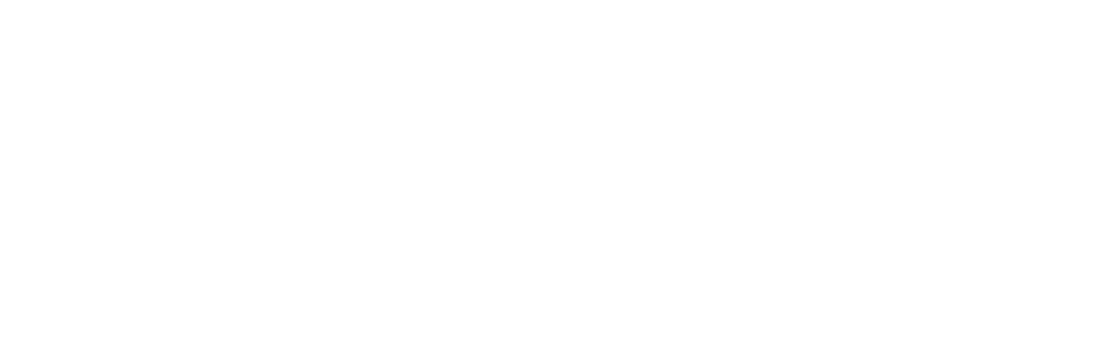

<風力選別機><粗選別機><磁力選別機>

3つの選別機器を経て、1本270トンの容量をもつ巨大な大豆サイロ(全9本)へ搬入されます。

サイロから搬出された大豆は、再び本格的な品質チェックを受けます。

<粗選別機>大豆より極端に大きなもの(10ミリ以上)と小さなもの(4ミリ以下)が除去されます。

<比重選別機>大豆に風圧を与えながら比重の軽すぎるものと重すぎるものを取り除きます。

大豆と同じ大きさの石などは、粗選別機のチェックをクリアしてもここで弾かれます。

<磁力選別機>砂鉄などを除去します。

品質チェックの後半は、大豆の色見を検査する色彩選別ラインにつづきます。

<フルカラーソーター>光の3原色(赤・緑・青)の情報を取り込み、通常の大豆の色とは異なるものを除去します。

搬入された大豆は、各選別機器による厳しいテストを受け、晴れて「合格」の印を得るのです。

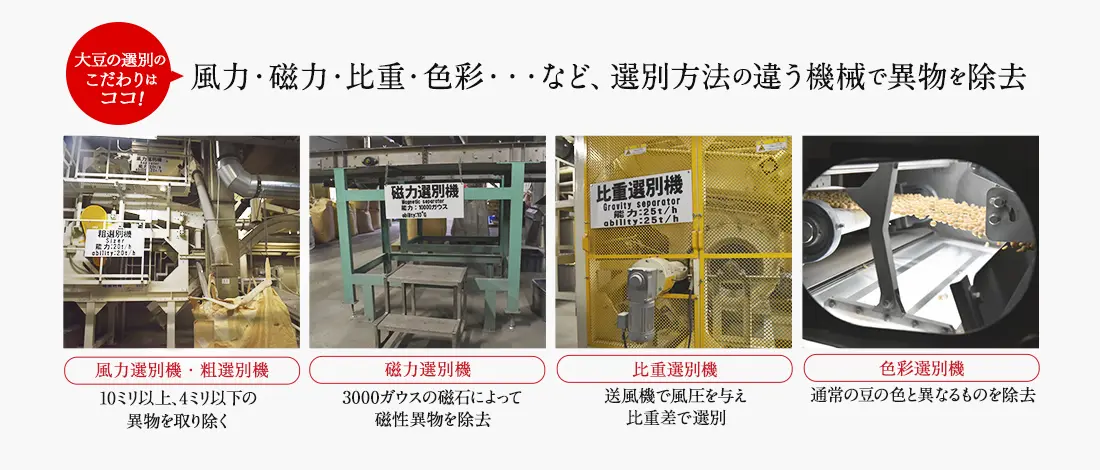

選別された大豆は、<洗穀>(大豆を洗う)の工程へ。まずは<湿式摩擦型洗殻機>で大豆同士をこすり合わせながら、水のシャワーを浴びせます。シャワーの後は巨大な浴槽<水槽型洗殻機>で、水に浮くゴミと水に沈むゴミが除去されます。

洗穀によってつるつるになった大豆は、約12時間水に浸される<浸漬>の工程へ。浸漬の目的は、大豆の中心までしっかり水分が浸みこんで、大豆内部の水分が均一になること。浸漬が十分でないと、蒸しあがり時にムラが出てしまいます。

「大豆の種類によって、硬さや水分量は違うので浸漬タンクも種類別にわけています。季節によっても浸漬の時間は異なりますので神経を使います」(倉石)

浸漬で約2倍の大きさにふっくら膨らんだ大豆は、蒸しのラインへ。規定の温度と圧力で、ライン別に蒸煮された大豆は<放冷機>で酵母生育に適した温度まで下げられてから、糀と塩と混合する工程に向かいます。

大豆、糀、塩を混ぜ合わせた味噌のもとは、熟成管理担当へ引き継がれます。

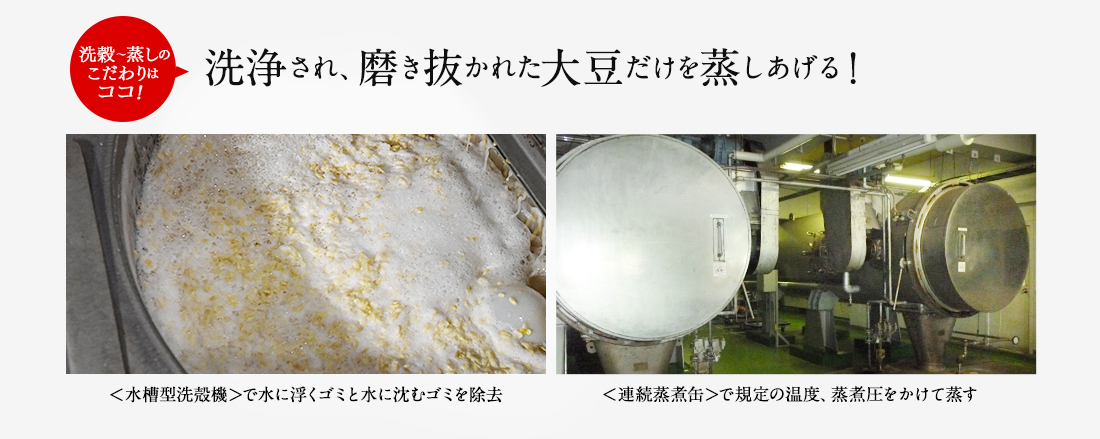

「持っている水分量や特性は大豆の種類によって変わるので、たとえば、蒸煮するときの温度や圧力も大豆ごとに変わってきます。こうしたデジタル面の管理はすべて中央集中制御室で行い、朝6時45分から2人体制でモニターをにらんでいます」(倉石)

仕込時の仕込配合や温度管理、工場内を縦横に流れている各ラインのチェックもここで行います。中央集中制御室は味噌づくりのいわば心臓部です。一方、アナログな作業もここで行われています。

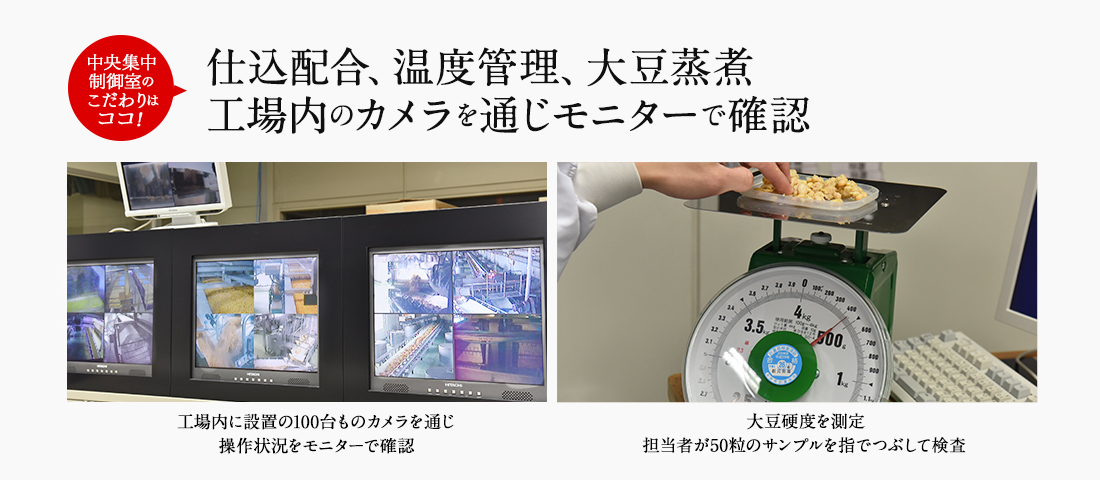

「大豆の蒸煮のときは、大豆硬度を計る検査を実施します。担当者が50粒のサンプルを取ってきて、計りに乗せてひと粒ずつ指でつぶす。400~600グラムの圧力でつぶれれば合格。300グラム以下だと軟らかすぎて、味噌がねばり、発酵不足になりやすい。また、700グラム以上だと硬すぎて、味噌がざらつき、分解・発酵が進み難くなってしまいます。原始的な作業ですが、この方法が一番わかりやすい。得られたデータは、熟成管理担当や品質管理課と共有しています。」(倉石)

以前は熟成管理担当でした。こちらに来て初めて知ったのは、大豆の選別や洗穀から蒸して混合する工程まで、「これほどまで手をかけ、こだわってつくっているのか」ということ。新鮮な驚きでした。同時に、良品質の大豆を供給するために自分も今まで以上にやらなければと気合いを入れ直しました。

安定稼働がなにより大事だと思っています。途中でラインが止まってしまうと、大豆の色が変わったり軟らかくなりすぎたりして安定した品質ではなくなってしまう。ラインを健全な状態に保つためには、メンテナンスと洗浄は欠かせません。毎週月曜日はメンテナンスと洗浄の日。徹底的に行います。これこそが、お客様へ届く品質だと自負しています。