冬から春にかけて、海辺にある養殖工場には、収穫したばかりのわかめがどっさりと届きます。多いときは、日に100トン。

海から引き揚げられた新鮮なわかめは、すぐさま洗浄と選別の工程を経て、新鮮で清潔な状態で塩蔵されます。

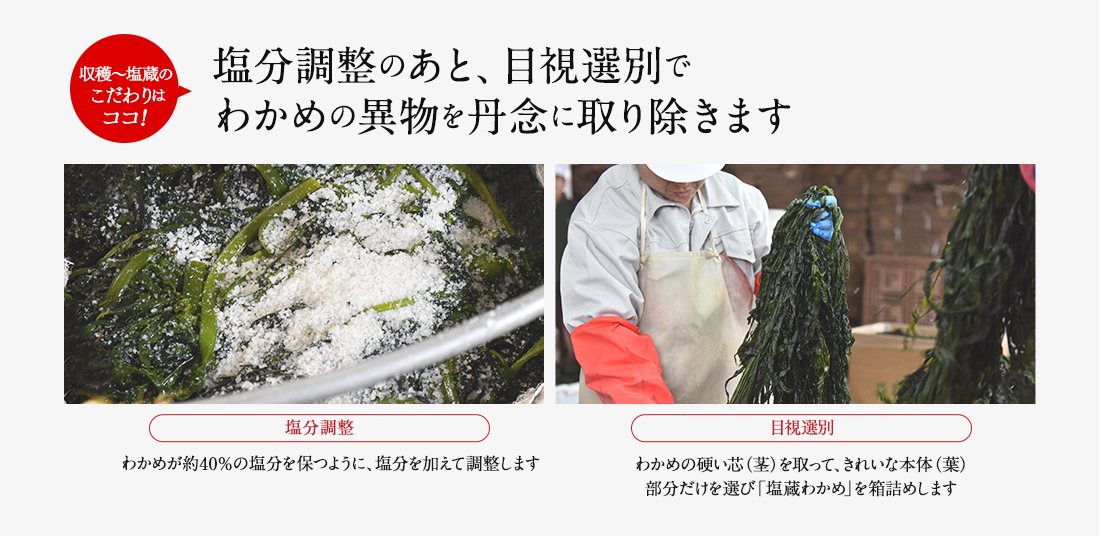

塩蔵されたわかめは、一定期間を経た後、丹念に選別され、異物がないかを確認しながら、箱詰めされていきます。

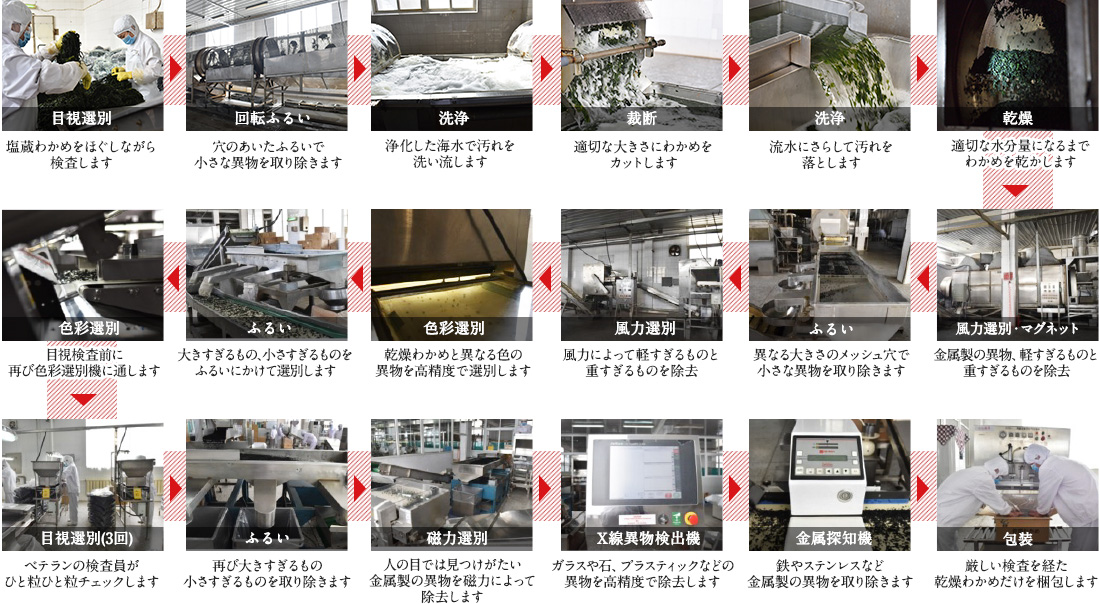

工場に届いた塩蔵わかめは、まず異物が混入していないかどうかを目視選別し、人の手でほぐしながらラインに流します。

お客様に少しでも安心安全な製品をお届けするためにも、搬入段階から厳しいチェックを経たわかめだけを通します。

ひとつひとつの作業は、真摯に取り組む誠実さと細やかな気配りで、よりよい品質の向上を目指しています。

なお、各選別工程ではじかれたわかめは、飼料として再利用するなど、環境にやさしい取り組みを行っています。

自然環境のなかで育つ海産物には、大きなものから小さなものまで、あらゆる異物が付着している可能性があります。

大きなふるいで時間をかけて回転させながら、わかめをほぐし、砂や塩、小魚、エビなどの細かい異物を取り除いていきます。

ふるいのあとは、流水によって洗浄。合計で3~4回も繰り返し洗浄され、水に浮いたり沈む異物などを取り除きます。

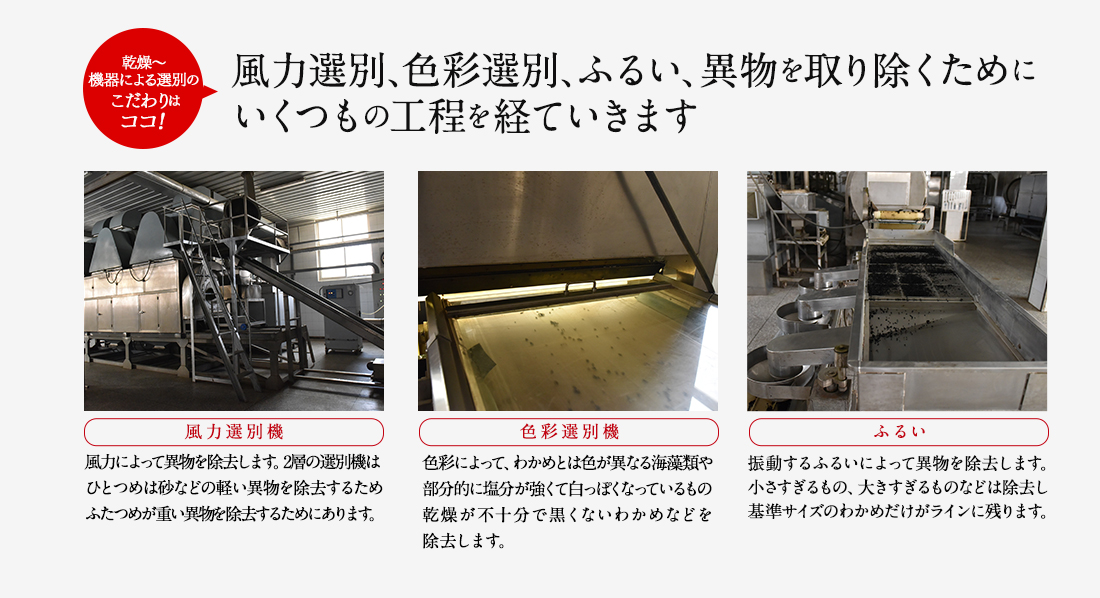

水分量が6~8%になるまで乾燥させて、わずか数ミリの大きさになったわかめは、<風力選別機>の工程へ進みます。

重い異物をはじく機械と、軽い異物をはじく機械で、しっかりと選別していきます。

その後も、金属異物を除去する<マグネット>や、穴の大きさの異なる<ふるい>を2回、2度目の<風力選別機>

そして色の濃度の違いで異物を除去する<色彩選別機>と、いくつもの工程を通ります。

ここまで幾重ものチェックをかけるのは、よりよい品質を保つため。より精密な検査を行い、安心安全を追求していきます。

経験豊富な検査員が、約50センチ幅のベルトコンベアーに流れる乾燥わかめをひと粒ひと粒チェックします。

1日約3トンもの量を目視選別しています。

大きさが不揃いなものや色が不良のもの、わかめ以外のごく微量の異物を、プロの目線でひとつひとつ除去していきます。

チェックされたわかめは、さらに袋ごとに2度目の目視選別へと進みます。

目視選別は、都合3回行われ、さらにそのうちの一部を抜き取りで検品し、品質に不備がないかどうかをチェックします。

人の手と目による目視選別を終えたあと、再び<ふるい>にかけます。

さらに<磁力検査>、<X線異物検出機><金属探知機>の3つの検査機器を経て、ようやく包装の工程へと進みます。

乾燥わかめの異物混入対策は、あらゆる角度と方法で検証しながら徹底して行っています。

お客様にマルコメブランドをこれからもずっと愛していただきたい。

そのためにも常に安心で安全な製品をお届けしたいという想いで、日々取り組んでいます。

たとえ大量生産であっても、ひとつの製品を作るために、裏ではこんなにたくさんの人が

ここまでして作り上げているということを少しでも感じていただけるとうれしいです。