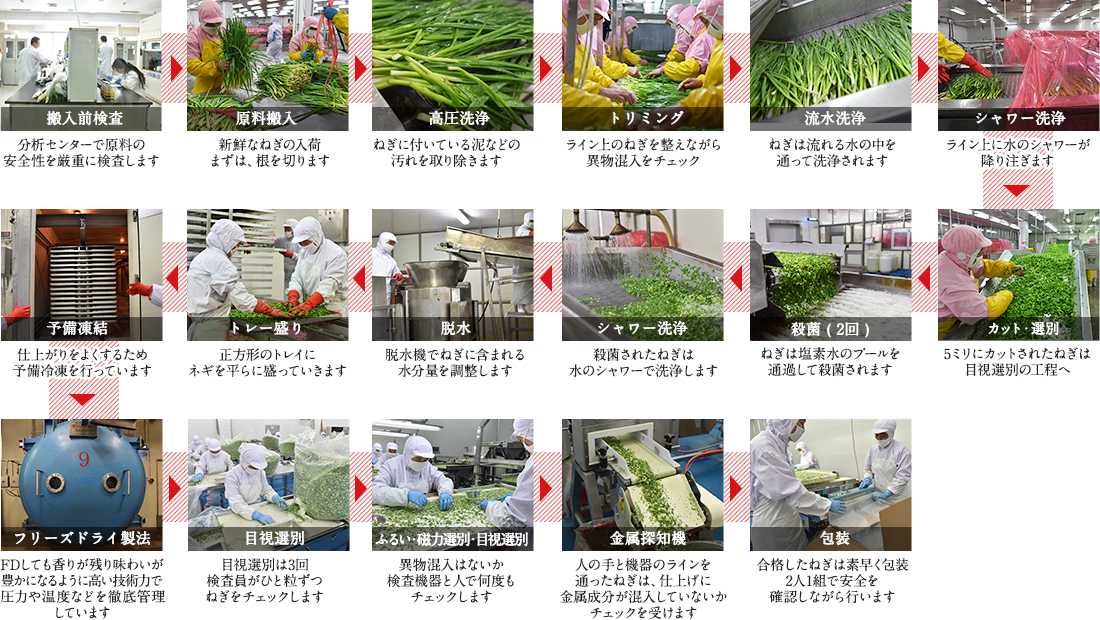

工場に届いた新鮮なねぎは、根をカットしてからラインの上に並べられます。

この準備段階では、約10名の検査員が異物混入のチェックを行います。

次に<高圧洗浄機>で泥や草、小石などを落とし、<流水洗浄機>と<シャワー洗浄>で繰り返し洗浄します。

各洗浄機器のあいだのラインでは、検査員がネギの束を整えながら目視で異物や色や形の悪いねぎをはじきます。

きれいになったねぎは、5ミリの長さにカット。塩素水で殺菌して<シャワー洗浄>を行い、清潔な状態のまま、次の工程へ進みます。

選別と洗浄を繰り返したあと、専用のトレイに盛りつけられたねぎは、FDの窯に入れる前に「予備凍結」の工程へ。

予備凍結を行うことで、FD後の水分吸収率をよくし、味、風味、色あいなど仕上がりを一段とよくします。

予備凍結されたねぎは、FDの窯へ。凍ったねぎを真空状態にして減圧することで、水分を昇華させて最良の製品に仕上げます。

凍結、乾燥、加熱などのバランスを管理する技術力が、食材のおいしさを保ちます。

フリーズドライ(FD)になったねぎは、まず目視選別を受けます。袋からひと握りのねぎを検査台に乗せて、検査員がチェック。

ねぎの破片のなかに小さい虫が付着していないか、ビニールや繊維などの透明無色な微小の異物が混在していないかどうか

気が遠くなるような作業を、検査員が念入りに行います。

比較的虫がつきやすいとされる葉野菜には、細心の注意を払い、細かい部分に気を配りながらていねいに選別しています。

異物の混入やねぎの形や色を見て、異物や不適合品はトレイに除きます。この作業は3度にわたり繰り返されます。

その後、ふるいにかけて、小さなものを除去。つづけて<磁力選別機>を通ったあとに、再び目視選別。

厳しい検査を経たねぎは、<金属探知機>を通り、やっと包装されます。

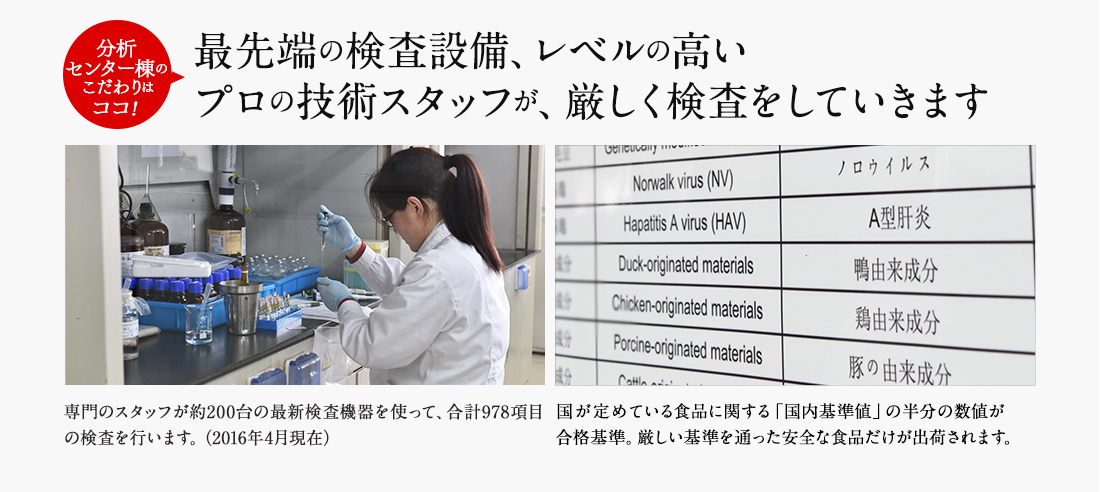

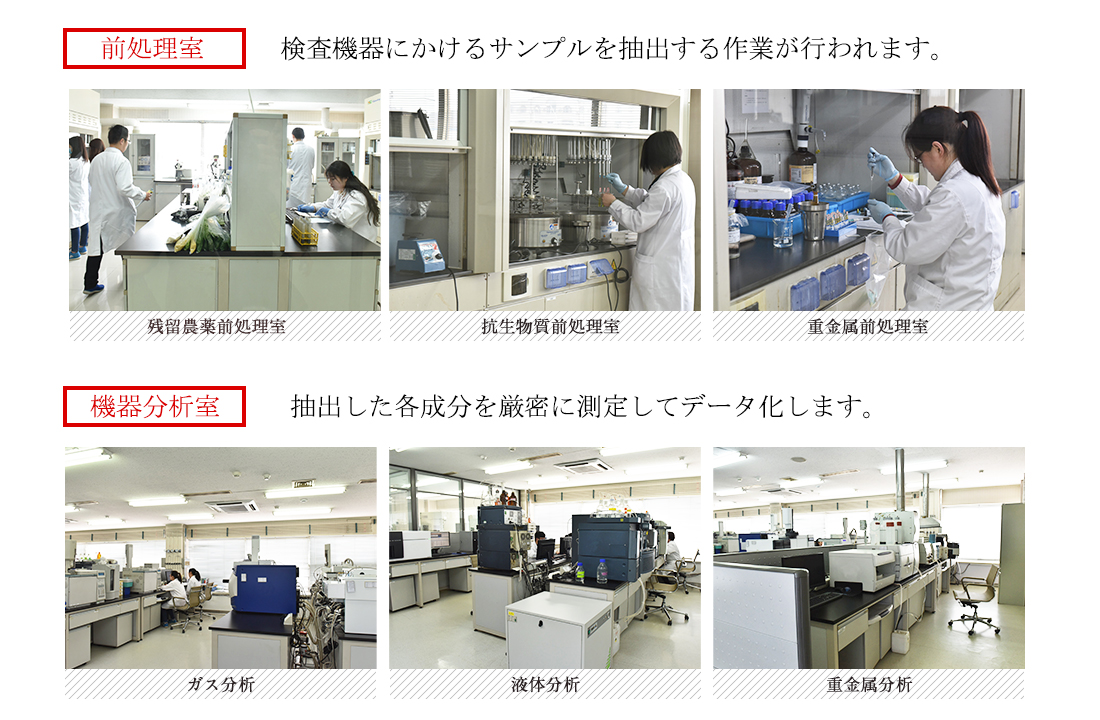

最新の検査機器が揃っている分析センターで、食品の安全を守るために徹底的に検査が行われています。

たとえば、残留農薬の検査は627項目、抗生物質に関しては166項目、防腐剤・甘味料・酸化防止剤など食品添加物の検査は55項目

ほかにも微生物検査や重金属の検査など、978項目にわたる検査が実施されています(2016年4月現在)。

ねぎは、収穫される直前にサンプル調査が行われ、合格したものだけが収穫されてFD製造工場へ。

フリーズドライされたねぎは、再び検査を受けて、合格したものだけが出荷されます。

現場の視察も行います

安定した品質でお客様に安心してお届けするためにも、品質管理に決して妥協はありません。

特に具材として野菜や海産物には、どうしても小さなゴミや虫、微生物が付着しやすいので、ここまでかというくらい徹底的な検査を繰りかえすことが大事だと思っています。

自ら定期的に工場に足を運び、きちんと環境が整った状況で行われているかどうか

現場の意見を吸い上げ、自分の目で見て確かめています。