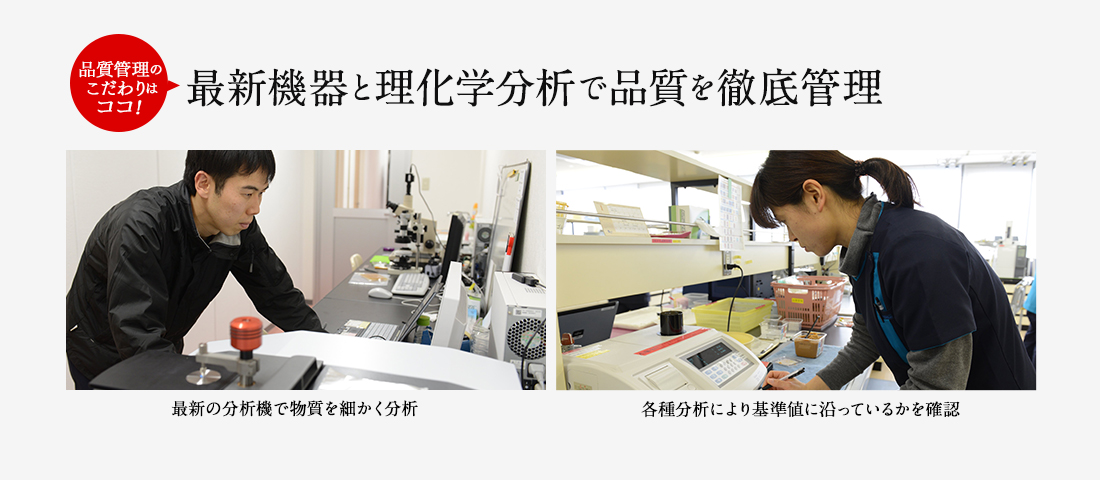

出荷を待つ製品は、必ず品質管理課で成分の理化学分析を受けます。

「完成した製品だけでなく、米や大豆を搬入する前の検査や製造過程のサンプル検査など、毎日200点以上の検査を行っています」(村田)

現場から送られてくるサンプルに関しては、各種分析により基準値に沿っているかを確認します。もし、基準値から外れていれば不合格。出荷されることはないし、「発酵・熟成」中の製品であれば、現場にフィードバックされて熟成期間をのばすなど、調整が施されます。

「生きている発酵食品が相手ですので、計画通りに進まないケースは多々あります。私たちは、ちょっとした変化を敏感に感じ取って、起きつつあるトラブルを未然に防いでいかなければなりません。品質に関する分析を一手に引き受けている部署なので、責任は重大です」(村田)

大手ファストフードチェーンで発覚した異物混入事件以来、異物混入に関する問い合わせ数が増大しました。お客様から頂いた不具合品の調査も行っています。

「昨年、導入した<IR>という最新の分析機で、たとえば、フィルムとひとくくりにいっても、それがペット樹脂なのかフィルム系有機物なのか、ポリエチレンなのかなど、かなり詳しいことまでわかるようになりました」(村田)

お客様の不安を少しでも軽減するために、機器の精査も必須です。品質管理のレベルは、日に日に進歩しています。

品質管理の最後の砦が、味覚検査課です。

「ここでは、理化学分析では発見できないような微妙な味や香りの違いを、人間のセンサーで確認します。もし、異常を感じたら原因を突き詰め、是正につなげていきます。以前、出汁を分解してしまう酵素の働きが原因で時間を経ると味が変わってしまうという製品を発見したことがありました」(斉藤)

出荷前の製品を中心に、毎日150種類以上の検査を行うのは、<甘味・酸味・塩味・うま味・苦味>の基本五味や濃度差、食品の味に関する社内テストで20倍以上の難関を合格した6人のスタッフです。

「ひとつのサンプルを二人以上の人数で確認しています。経験によって蓄積されるノウハウは、より精度の高い味覚チェックにつながるので、毎日がトレーニング兼検査といったかたちです」(斉藤)

味覚検査スタッフの武器は、自身の身体。体調管理には人一倍気を使い、たとえば、夕食には刺激の強い料理など避けるといった節制を心がけています。

「微生物が作用してできる発酵食品は、どうしても味にばらつきがでやすいもの。それを一定の基準に保ってお客様にお届けしていきたいです」(斉藤)

食品メーカーにとっては、「品質」は生命線だと思います。長年にわたって優れた製品を供給していても、たったひとつの間違いですべての信用が崩れてしまうことだってあり得ます。

今まで築いてきた「安心で安全なブランド」に対する誇りと、それを守っていかなければいけないという責任感をひしひしと感じながら仕事に取り組んでいます。

今日、当社の製品をお買い求め頂くお客様には、明日も買っていただきたい。その為にも、安心な製品を届ける努力は惜しみません。

品質とは、お客様の『おいしいね』という笑顔だと思います。

わたしたちは、お客様のお口に入る製品と同じものを検査しているわけですから、検査の現場でも『これ、おいしいね』と言いあっているんです。

最終製品の官能検査を通じておいしさをお届けし続けるのが、私たちの使命です。