大豆担当が仕上げた味噌のもとは、口にしても塩辛いだけで味噌の味はしません。適切な温度管理、湿度管理のもとで数カ月間「発酵・熟成」を行うことで、やっと味噌になるのです。

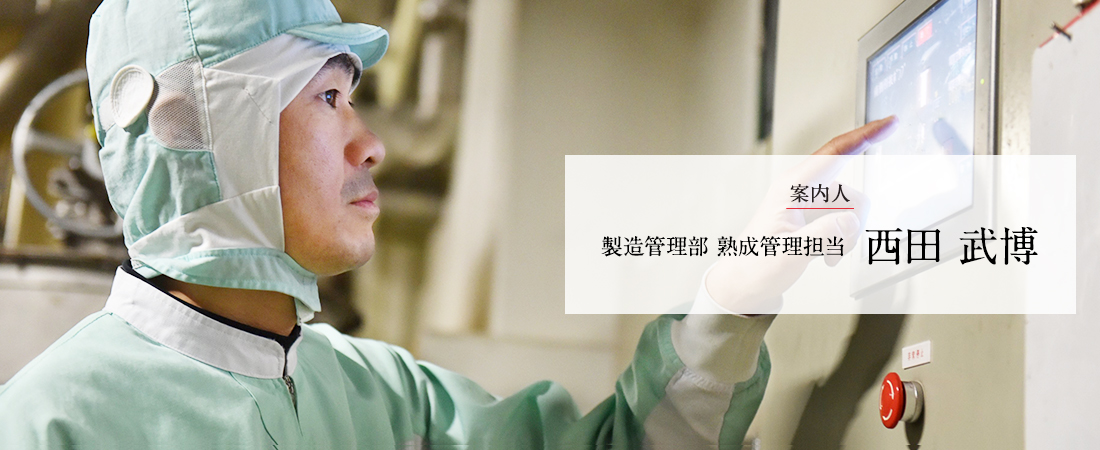

「微生物の活動をコントロールしながら味噌に仕上げていくのが、熟成管理の仕事です。品質にばらつきのないものをつくるのが大事なミッションですが、生きている微生物が相手だけにデリケートな仕事になります」(西田)

発酵が進むように細かくつぶされた味噌のもとは、地下1階から地上3階まで伸びる120トン容量の大型熟成タンクに収められ、一定期間のあいだタンク内で過ごします。ちなみに、大型タンク内の圧力は高く、通常の酵母菌では活動が弱まって味噌の熟成が思うように進みません。マルコメでは、高い圧力がかかっても活動できるたくましい酵母菌を独自に選抜・培養しています。

「大型タンクで《だし入りみそ》などに使う蔵出し味噌を仕込むかたわら、『丸の内タニタ食堂の減塩みそ』や『料亭の味 白みそ』などの《無添加みそ》を小型のタンクで熟成させています。《無添加みそ》は、より発酵を活発にしなければならないので、こまめなケアが必要なんです」(西田)

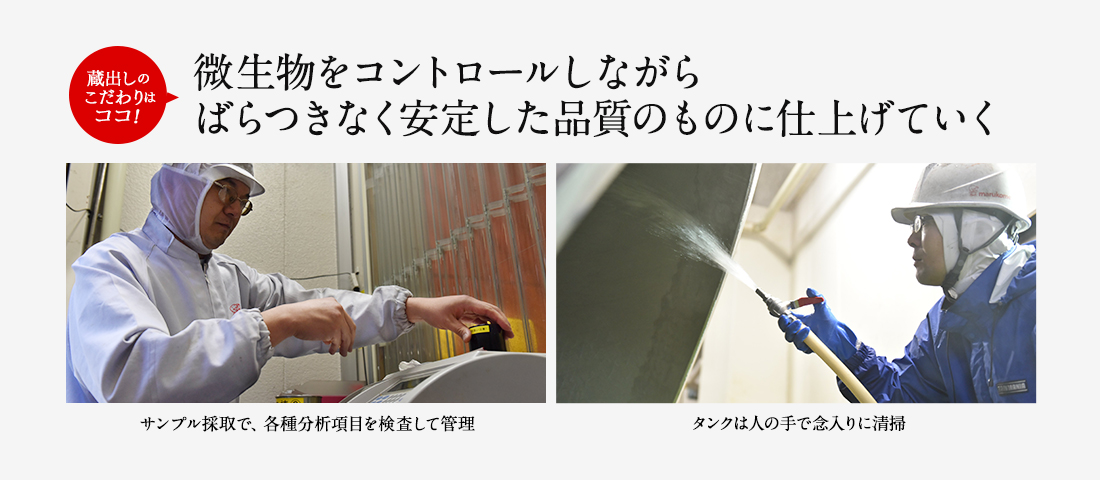

タンク内に収めたら、あとは完成するまで指をくわえてじっと待つだけでしょうか? 答えは、NOです。定期的にサンプルを取って、品質管理課でデータ分析。「発酵・熟成」の進み具合を確認して、その後の温度管理などに生かします。

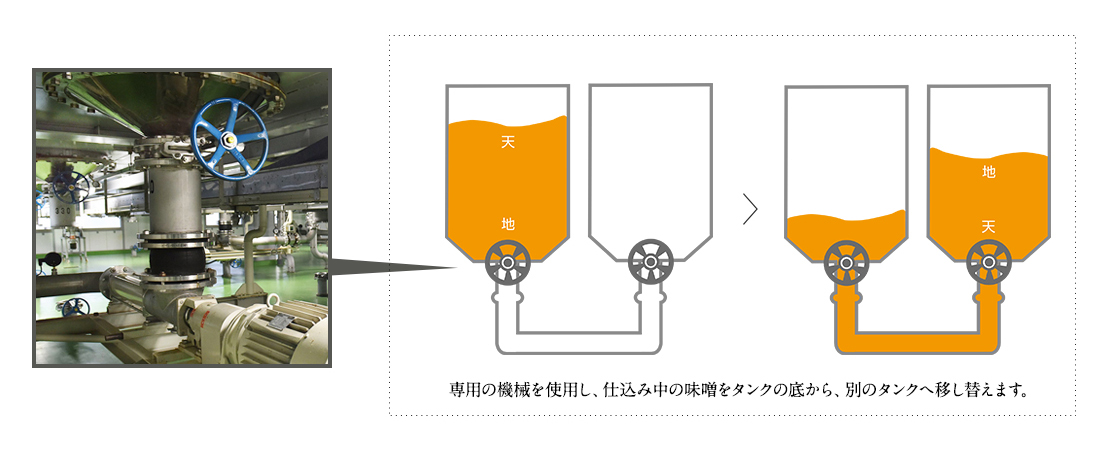

そして、「発酵・熟成」部門の一大イベントが<天地返し>(味噌の位置の入れかえ)。大型熟成タンクに収めてから数週間後、専用の機械を使用し、仕込み中の味噌をタンクの底から、別のタンクへ移し替えます。この際、タンク内での味噌の位置(上下=天地)が入れ替わります。

「このときこそ、仕込み中のすべての味噌の状態を目で確認できる唯一のチャンス。色味や香りを熟成管理担当者がチェックします」(西田)

最大120トンもの量を入れ替えるのだから、大仕事です。<追水>(水を加える)や<追糀>(糀を足す)といった調整を施すチャンスもここだけです。ちなみに、小型タンクでつくる《無添加みそ》は、仕込み中に天地返しを2回行います。天地返しの方法も異なります。

天地返し後は、再びタンクの中で「発酵・熟成」に時間を費やします。サンプル採取で、各種分析項目を検査して管理します。

「毎日数千トンの世話をしていますが、数百本のタンクごとに熟成度合いはすべて違います。数字だけ見れば大変な仕事ですね(笑)。ただし、品質のばらつきはメーカーとしてあってはならないこと。気を使う作業ばかりですが、使命感はあります。」(西田)

熟成管理担当の仕事は、各種味噌製品のベースとなる蔵出し味噌の製造です。数カ月間、大事に育てた蔵出し味噌は、熟成管理担当者のチェックを経て晴れて完成、最後の仕上げを行う次の部署に送られます。

異物混入対策は、各部署でかなりの精度で行っています。そこを通過した味噌のもとを、蔵出し味噌に仕上げます。もっとも大事なのは、品質にばらつきをなくすこと。生きている微生物が相手なので簡単ではありませんが、これまで培ってきたノウハウを活用して対処しています。

品質管理の基本的な部分はどうしても機械頼りになってしまいますが、天地返しのときに目にする生の味噌の感覚を大事にしたいと思っています。色や香り、やわらかさや味を自分の感覚でしっかり受け止められるような人材育成を目指しています。

お客様の嗜好に合わせた製品を、いつでも作れる様にするためには、学ぶべきことが多い分野だと思います。手間がかかっても、それだけおいしい味噌ができれば、モチベーションは自然と上がり、お客様にも喜んでもらえると信じています。