Rice that has been milled and sorted at the rice milling plant is delivered to the factory, where it undergoes strict checks.

Each delivered lot is inspected for discolored rice, miscellaneous grains, and foreign matter.

Contrôle de la radioactivité: la sécurité du riz est confirmée.

Aimant: les pièces métalliques, etc., sont retirées.

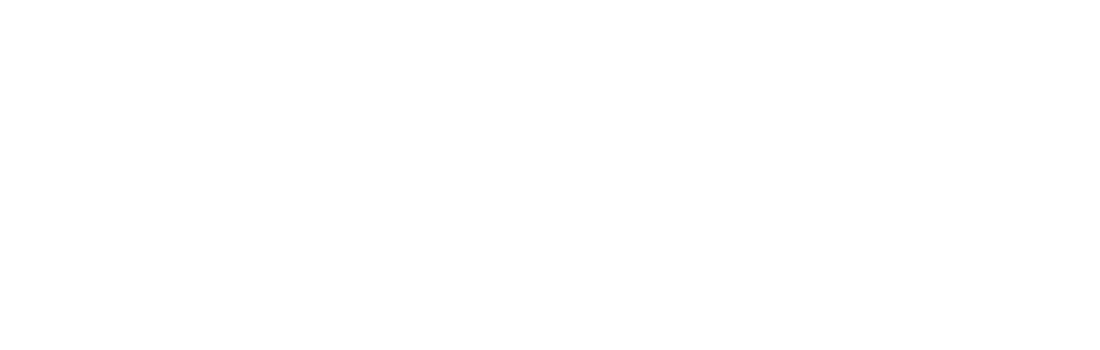

Séparateur d’air : la poussière et les corps étrangers légers sont soufflés.

Détecteur de métaux: les métaux non ferreux tels que le cuivre et l'aluminium sont éliminés ici.

Polisseur de riz: le son de riz et les substances étrangères fines adhérant à la surface du riz sont éliminés.

Aimant: Un aimant est à nouveau utilisé pour retirer tous les fragments métalliques restants, etc.

Machine de tri des couleurs: des capteurs très précis jugent instantanément les corps étrangers qui sont d'une couleur différente du riz, comme le riz décoloré et les pierres.

Jusqu'à 120 tonnes de riz (d'une valeur de six gros camions) sont livrées chaque jour. Chaque grain de riz est inspecté.

Le riz qui a réussi le processus de tri est placé dans un énorme réservoir de 13 tonnes et trempé dans l'eau. La vitesse à laquelle le riz absorbe l'eau varie en fonction du type de riz et de la température extérieure, de sorte que chaque lot est ajusté et contrôlé individuellement. Le riz qui a absorbé de l'eau après avoir trempé pendant plusieurs heures est égoutté puis envoyé au processus de cuisson à la vapeur. C'est un point important dans le processus de fabrication de Koji et Miso

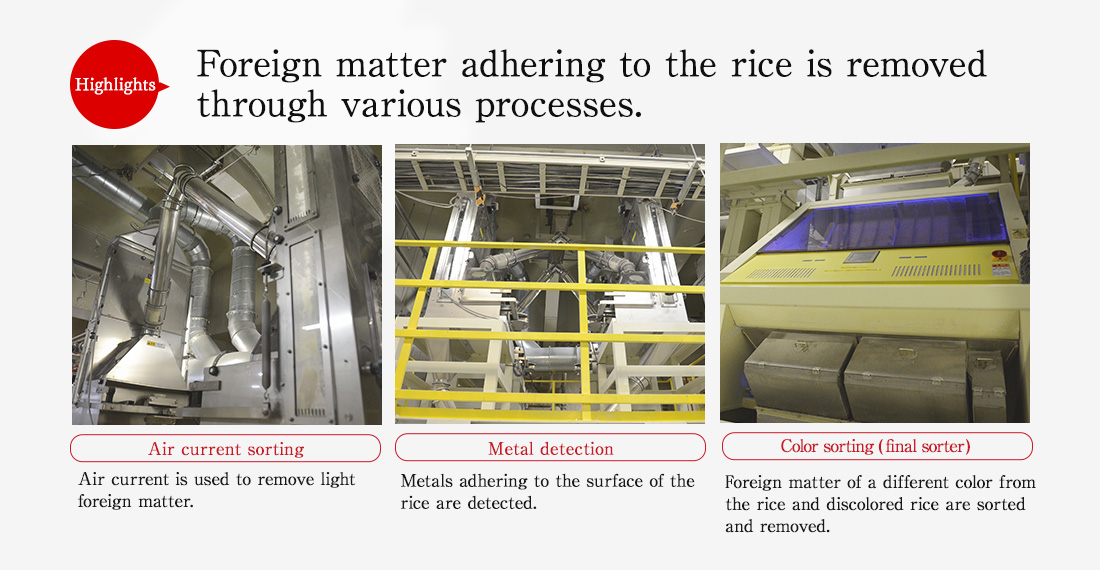

Idéalement, le riz cuit à la vapeur devrait avoir un extérieur dur et un intérieur doux. Dans cet état, un environnement dans lequel la moût de koji peut développer des fils bactériens est créé. D'un autre côté, si le riz cuit à la vapeur a un noyau dur, cela peut provoquer un grossissement ou un ternissement du miso fini. Une combinaison d'opérations électroniques dans la salle de contrôle centrale et d'opérations manuelles effectuées par les travailleurs de l'usine donne un riz cuit à la vapeur hautement perfectionné.

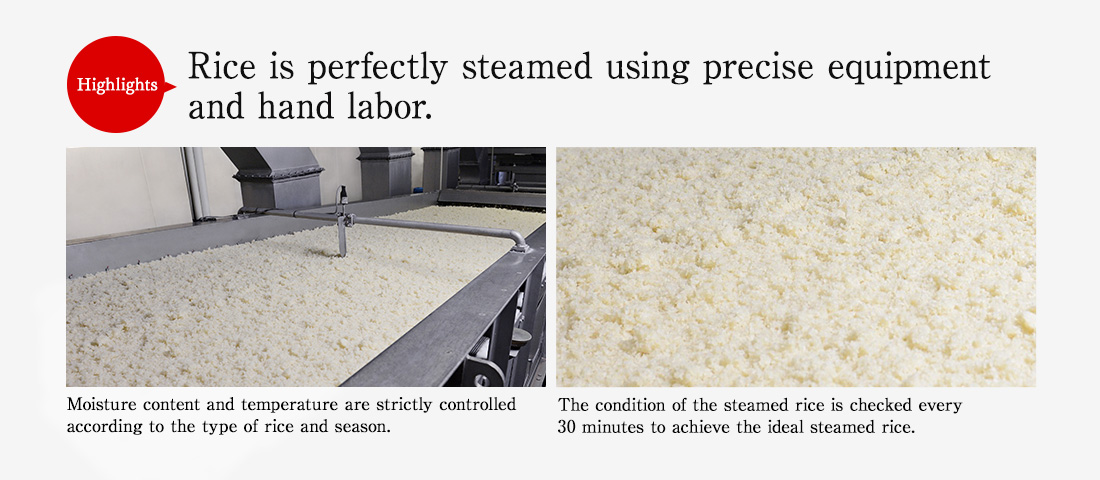

Une fois que le riz cuit à la vapeur est refroidi à la bonne température pour faire pousser le moût de koji, il passe par un processus appelé tane-tsuke où le moût de koji est introduit dans le riz. Le mélange est ensuite rapidement réparti sur l'équipement de fabrication de koji Avec un diamètre de 16 mètres et une capacité de 35 tonnes, cela ressemble à quelque chose d'un film de science-fiction. Le riz reste ici pendant environ 40 heures et se transforme en koji, qui contient env. 30 types d' enzymes.

Ce processus est également réalisé avec l'effort conjoint des opérations électroniques et manuelles. L'état du koji est constamment vérifié par la salle de contrôle centrale, car les travailleurs prélèvent des échantillons toutes les quelques heures, vérifiant l'arôme et la saveur. Les travailleurs ont des années d'expérience qu'ils utilisent pour maintenir une qualité stable.

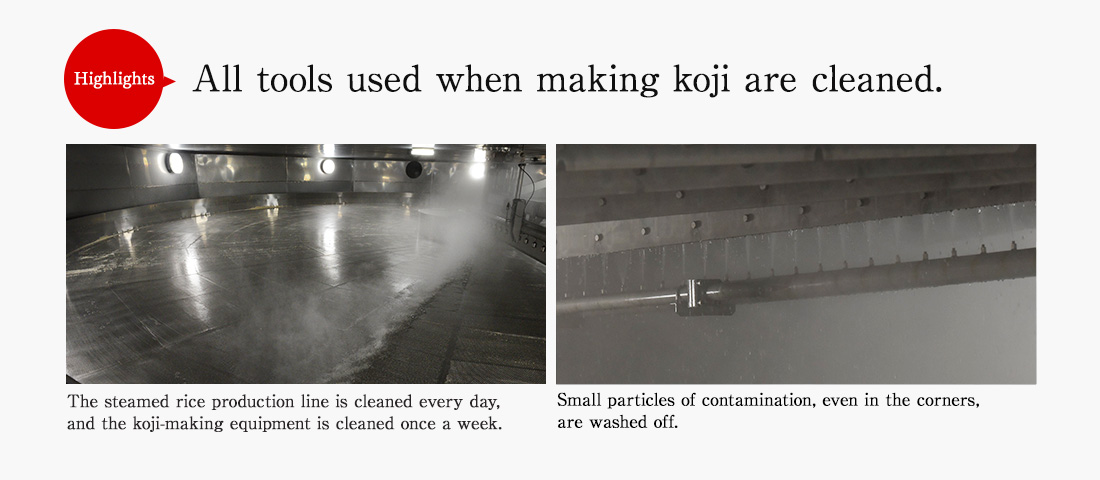

Nous n'épargnons aucun effort pour maintenir un environnement d'usine propre. Une fois par semaine, nous arrêtons tout travail de préparation et prenons le temps de nettoyer.

«Nous lavons la chaîne de production de riz vapeur tous les jours. Nous fabriquons un produit qui est consommé par nos clients, le nettoyage est donc un travail important que nous ne pouvons pas négliger. (Matsuzawa)

Les outils nécessaires à la fabrication du koji y compris une ligne de convoyeur à bande, l'équipement lié à la fabrication et les réservoirs utilisés pour le transport, sont tous nettoyés et réinitialisés. Voir l'équipement brillant à la fin de la journée fait du bien.

Il est important de travailler honnêtement. Nous ne pouvons pas couper les coins ronds ou sauter une étape. Je pense que si vous faites les choses honnêtement, les résultats suivront naturellement. Il est également important de penser non seulement en tant que fabricant, mais également en tant que client.

Les sentiments uniquement du côté du fabricant, tels que «C'est ainsi que nous avons travaillé dur pour le faire», ne suffisent pas. Dans ces circonstances, le défi sans fin est de fabriquer des produits sans erreurs. Lorsque nous formons les travailleurs au travail, nous utilisons des manuels. C'est pourquoi j'essaie toujours de donner une explication sur «pourquoi nous effectuons le travail». Il est important de se rappeler que nous créons ce que le client exige. Je pense que comprendre cette raison nous motive à faire un meilleur travail.